铬矿制取氧化铬和铝还原氧化铬工艺介绍!

发表日期: 2023-06-14 文章来源:郑矿机器 作者:

铬矿制取氧化铬和铝还原氧化铬工艺介绍!

01铬的现状:

近几年,我国金属铬行业发展迅速,金属铬被广泛应用于冶金,电子,化工,玻璃镀膜,航天,焊条,耐火以及高精端的科技等领域。依托国际市场的定价和国内的原材料、人力等成本优势,我国金属铬产品投资价值极具吸引力。国内企业为了获得更大的投资收益,在生产规模和产品质量上不断提升,金属铬是重要原材料产品之一。

02铬的冶炼:

金属铬的冶炼方法主要有:金属热还原法(铝热法)、电解法及其他高温冶金法。另外,钢铁工业中广泛应用的铬铁合金和硅铬合金是用电炉冶炼的。

氧化铬制取铬铁矿磨细至160~200目,配加纯碱和白云石,于1050~1150℃下氧化焙烧,再用水逆流浸出(见浸取)和过滤,获得含Na₂CrO₄大于200克/升的溶液。加硫酸中和铬酸钠溶液,使其pH为7~8,滤出氢氧化铝等杂质后蒸发到含Na₂CrO₄大于450克/升,滤出Na2SO4结晶。溶液用硫酸调整pH为4±0.2,再滤出Na2SO4结晶,获得重铬酸钠(Na₂Cr₂O₇)溶液。浓缩溶液到约含Na₂Cr₂O₇1100克/升时,冷却滤出Na2SO4结晶,再将溶液浓缩到含Na₂Cr₂O₇1500~1550克/升,并于90~100℃保温8小时,然后冷却到35℃以下,结晶出重铬酸钠。铬酸钠转化成重铬酸钠也可用碳酸法,即在15~16大气压下通入含50%CO2的气体,析出的沉淀为碳酸氢钠:

2Na₂CrO₄+2CO2+H2O─→Na₂Cr₂O₇+2NaHCO₃碳酸氢钠可以回收使用。此法可把在焙烧中配加的纯碱重新回收一半,较硫酸法获得硫酸钠为有利,但铬酸钠不能完全转化为重铬酸钠。

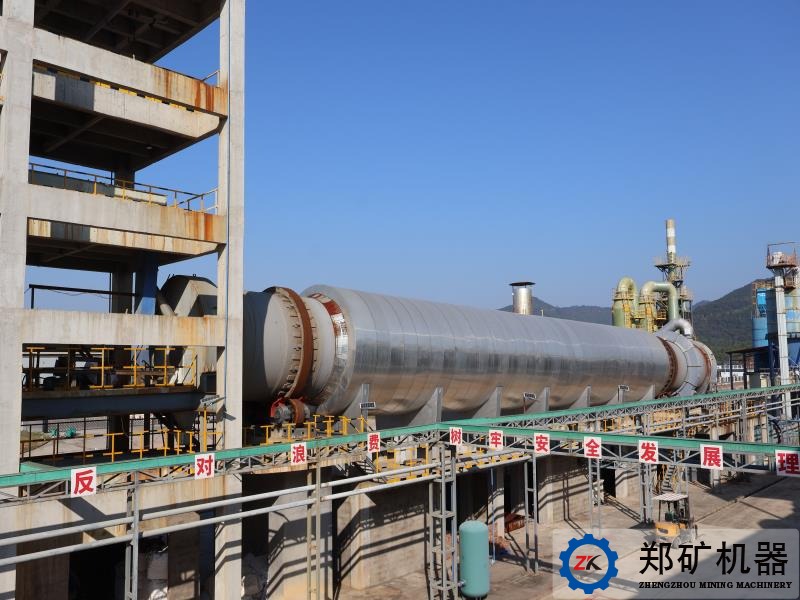

三氧化二铬的制备用:①氯化铵还原法。即在重铬酸钠晶体中配入一定量的氯化铵,混匀后在还原炉中于700~800℃还原,然后洗去NaCl,过滤获得三氧化二铬滤饼,经过干燥、破碎,在回转窑中于1150~1200℃煅烧。用此法获得的三氧化二铬呈墨绿色,颗粒较大,纯度高,但生产工序多,并产生有害气体HCl。②煅烧铬酸酐法。即把重铬酸钠加入反应锅中,注入浓硫酸,在200℃下重铬酸钠与硫酸反应生成铬酸酐:

Na₂Cr₂O₇+2H2SO4─→2CrO3+2NaHSO4+H2O静置后铬酸酐和硫酸氢钠沉积成两层。将上部的硫酸氢钠舀出,留在锅中的铬酸酐再加热,用水洗去残留的硫酸钠,从底部放出铬酸酐。铬酸酐在800~950℃下煅烧分解,用水洗去未分解的铬酸酐,过滤获得三氧化二铬。用此法工序少,但产品杂质含量较高。③煅烧氢氧化铬法。即将含Na₂CrO₄大于200克/升的溶液加温至95℃以上,加入纯净的硫化钠溶液,搅拌后生成大颗粒氢氧化铬Cr(OH)3沉淀。氢氧化铬在回转窑中于1300℃煅烧分解为三氧化二铬Cr2O3。此法工序少,产品成本低,纯度高,但颗粒细,易损失。

铝热还原要求原料含Cr2O3大于99%,含硫低于0.02%,含铅、砷、锡、锑各低于0.001%。铝粒粒度应小于0.5毫米,铝量应不大于理论量的98%。用硝石、镁屑和铝粒作引火剂。

反应焓ΔH圏=-65.0千卡/摩尔(铝)。为了保持自热反应过程并使金属粒与渣顺利分离,ΔH圏至少应为-72千卡/摩尔(铝),要添加硝酸钠、氯酸钾、铬酸酐或碱金属重铬酸盐等供氧剂补充热量;也可将混合料预热到350~400℃再行入炉。还原反应在内砌镁砖的圆锥形炉筒内进行。先在炉内加入部分混合炉料,在料面中心加引火剂,点燃后在炉料开始反应时,用流槽连续送入其余炉料。反应终止,冷却至室温,拆开炉筒取出金属锭,喷砂清除表面夹渣和氧化膜。生产大金属锭,能提高铬的回收率,渣的流动性也好。铝热法可获得纯度大于98.5%的金属铬,其中含铝不大于0.5%。渣中含Al2O3高达90%,可作研磨材料。

03公司介绍:

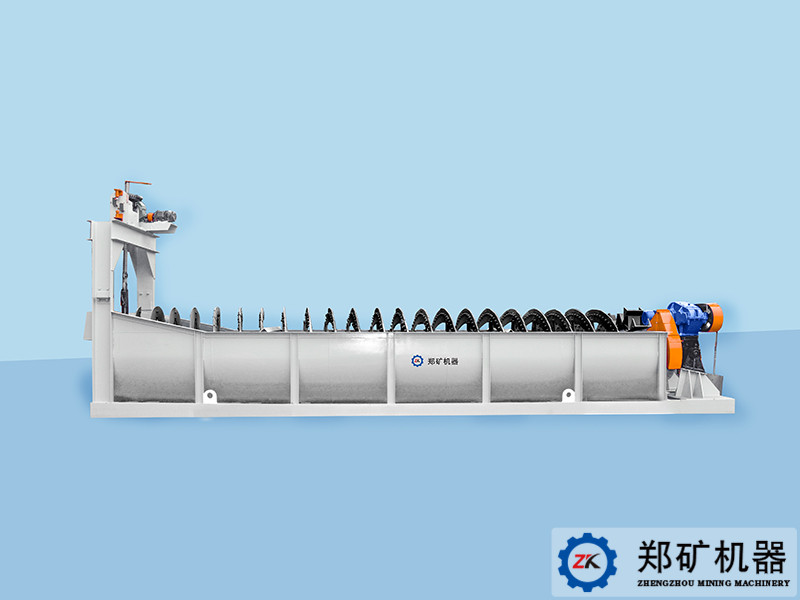

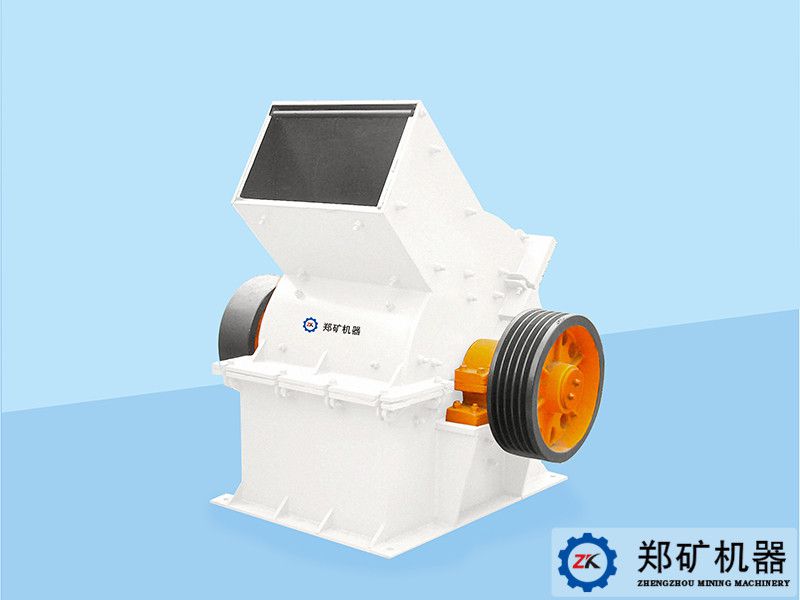

河南郑矿机器有限公司是拥有成熟技术的煅烧成套设备生产商,上下游分别是输送设备和破、磨设备,以及煅烧主设备预热器、煅烧回转窑、酸化窑、危废窑、冷却机、各种制粒设备等。针对铬矿的发展与提炼,郑矿机器也做出了重要贡献,随时欢迎客户咨询和参观!

- 下一篇: 浅谈陶粒生产线生产成本控制

- 上一篇: 镁钙碳砖存在的4个主要问题及解决措施