蒙古日产3000吨水泥线项目

发表日期: 2022-04-11 文章来源:郑矿机器 作者:

#项目概况#

MON公司建一条日产熟料3000吨水泥生产线工厂。原料为石灰石,黏土,铁矿石和石膏。 该水泥厂采用新型干法水泥生产线5级预热器+分解炉技术。烧成系统的余热应考虑循环利用。

粉尘浓度排放<50mg/Nm³ 所有运行信号,报警信号和来自任何设备的数据都将由PLC处理,并通过数据线路高速发送到CCR。一般变电站的控制和监督将在CCR中执行。将有5个电气室分别用于生料磨,预热器,窑罩,水泥磨和水泥包装。

工艺流程描述

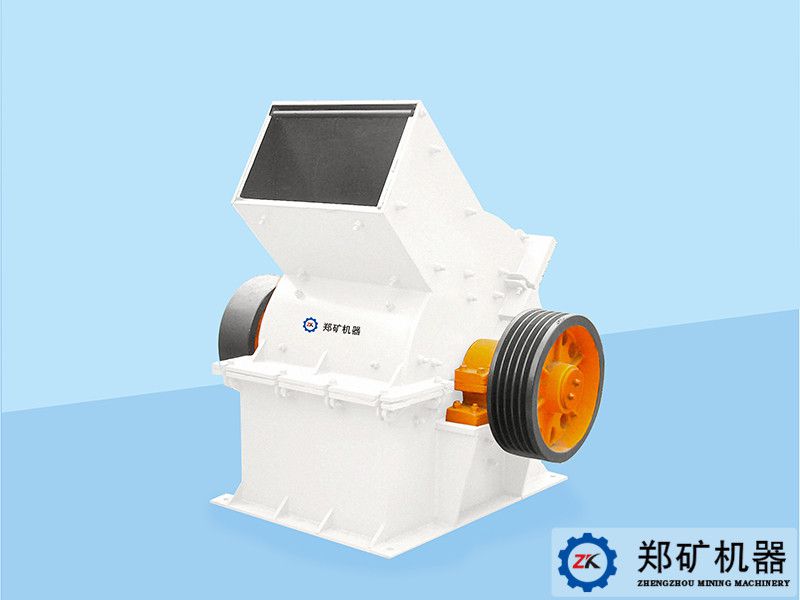

石灰石破碎机 工厂内将安装产量为600t/h的锤式破碎机。允许的进料尺寸最大为1000mm。破碎后的石灰石在70毫米筛下率小于5%,以用于辊磨机进料。破碎部分还包括破碎机下方的低速短带式输送机,设计产量为破碎机1.5倍,以适应产量变化。 来自采石场石灰石由卡车送入带有保护衬板的混凝土料斗中,然后通过调速板式喂料机送入破碎机。碎石灰石将被运往均化堆场。

石灰石均化

此方案含石灰石预均化工段设计。 800t/h悬臂侧面堆料机将用于堆料。堆料机将纵向前后移动,以人字形方式堆料。石灰石按两堆进行堆放。当其中一堆堆料时,另一堆将被取料。

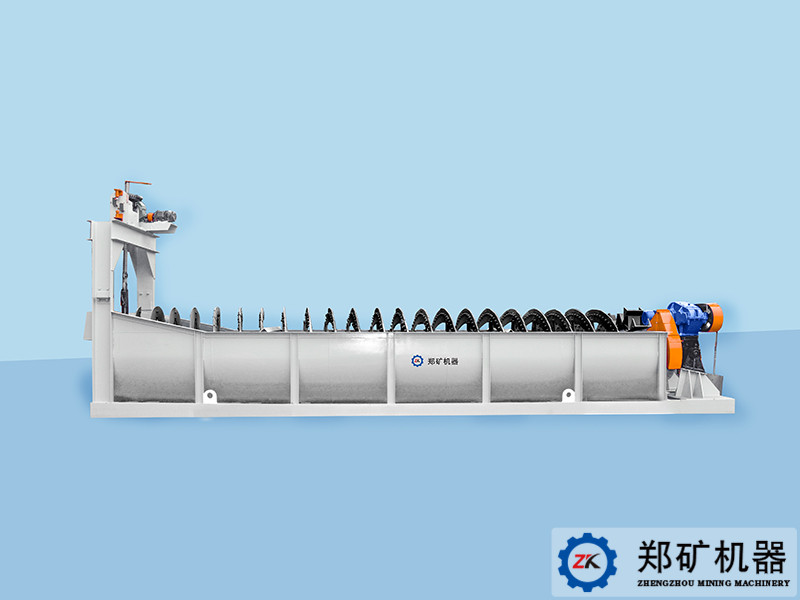

取料机是桥式刮板取料机,可以对整个堆料取料。取料成分均匀,混合效果良好。取料能力为500t/h。石灰石将通过皮带输送机送至原料配料工段内的料仓。 泥灰岩和玄武岩破碎和储存 工厂内将安装细颚式破碎机破碎玄武岩。允许的进料尺寸为250毫米,最大边长300mm。破碎后的玄武岩在60毫米筛上率小于5%,以用于辊磨机进料。

玄武岩将被卡车送至内置保护衬板的钢斗储存,破碎后的物料将被运送到堆棚被分别储存。 泥灰岩和玄武岩将在同一堆棚中被分堆存放。它们将分别通过装载机送入带式输送机并送至原料配料站内的料仓。

原料配料

在原料配料站内,必须考虑4种原料成分的封闭仓(石灰石600吨,玄武岩220吨,泥灰岩100吨,待定料100吨)。所有仓将分别配备高水平计量和应急高料位传感器。对仓的进料和出料需进行除尘。 这些原料在进料到立磨之前将根据设定比例进行配比。称重给料机调节原料混合物的组成。

原料混合物的化学性质将通过XRF分析仪监测在立磨旋风分离器出口处的样品,每30分钟取样一次。在分析结果的基础上,通过作用于称重给料机来控制生料成分,以确保物料准确混合。

原料粉磨和废气处理 配有高效分离器的立式磨机将用于原料粉磨和烘干。生料磨的生产能力为260吨/小时,且考虑磨损辊/台衬的储备能力。主电机功率约为2500KW。生料细度R80的为12%。 在将原料送入立式磨机之前安装金属分离器以去掉金属物。

金属探测器放置在距离喂料皮带输送机出料端4米处的位置。在紧急情况下,带有金属物的原材料通过双向阀排放到废料仓中。清料系统清空生料磨并通过循环提升机将物料送入废料仓。需包含一个单独用循环提升机和废料仓的收尘器。

粉磨的细颗粒将被空气携带到旋风分离器中,粗颗粒将通过旋风分离器收集并返回立式磨机进行二次粉磨。从旋风分离器中排出的含尘空气将在袋除尘器中处理,然后排放到大气中。

设计时,除尘后气体中的粉尘浓度将低于30mg/Nm3。在旋风分离器中捕获的生料产品将被送至均化库。要考虑提供窑除尘器收集粉尘的料仓/料斗空间,这个备选方案用于将来原料磨关闭期间,如果窑灰的化学性质在与入窑物料的化学性质有很大不同的情况,来自袋除尘器的灰尘将始终被运输到均化库,在均化库进料口安装一个高频取样和分析装置来检测产品质量和控制喂料称。

原料磨风机位于旋风分离器和袋除尘器之间。该回路的设计允许气体从原料磨风机再循环回到磨机入口。磨机入口的管道应配备新鲜空气进口以调整磨机入口温度。

预热器废气将用于干燥立磨中的原材料,不要求辅助空气加热器。全部的预热器废气首先进入增湿塔,以便将其调节到立式磨机和袋除尘器可接受的温度。预热器废气的一部分可以通过旁路系统直接进入到袋除尘器。

当原料磨机关闭时,全部的废气可以允许进入袋除尘器,而不会干扰窑炉操作。袋除尘器风机位于袋除尘器的出口,并且净化后的气体将通过烟囱排放到大气中。 所有主要设备都在室外,在布局中要考虑将检修车辆和起重机合理的进入到原料磨、集尘系统、均化库、预热器和风机周围区域。

原料均化库

将建设一座储量9500吨的Φ20m生料均化库用于混合和储存生料,然后将其送入窑系统。为了保证库的混合效果,在窑正常运行期间,料仓必须保持高达6000吨的生料储量。 在旋风分离器中捕获的生料产品将通过空气斜槽和提升机运输并均匀地分配到生料均化库中。

底部取料,通过空气斜槽和计量阀进入窑的进料仓。流化空气由鼓风机供应。均化库卸料系统必须能够控制,以使窑入料斗保持恒重。均化库用的人孔可检查均化库底部的空气斜槽。

窑入料仓应安装在称重传感器上,重量计量系统控制流预热器的生料量。对于预热器进料的紧急停止和启动程序,预热器进料提升机配备有旁通阀,其将生料送回均化库。

煅烧系统

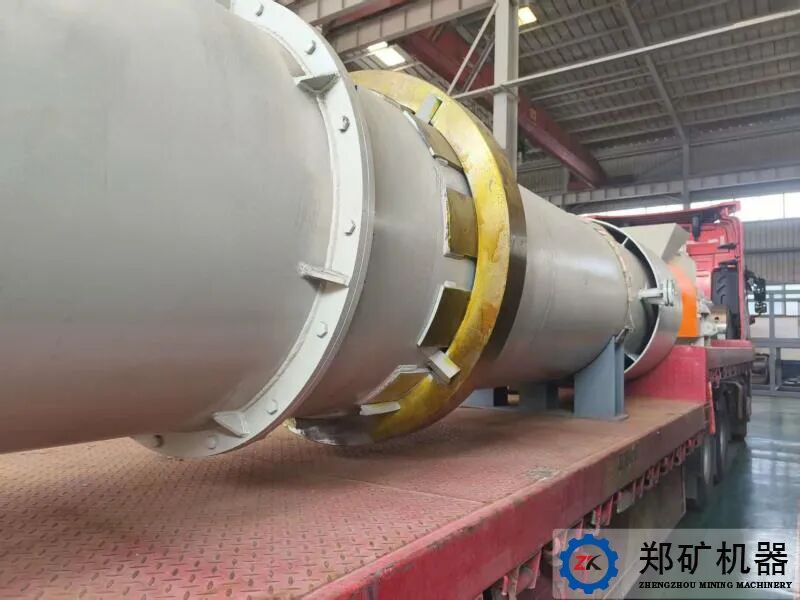

煅烧系统将包括一个带预分解炉的单系列5级旋风预热器,Φ4.3x62m回转窑以及篦冷机。系统设计产量为每天3000吨熟料,热量消耗量为750kcal/kg.cl,热量消耗基于熟料400kcal/kg.cl生成反应热量。冷却机设计出口熟料温度为65℃+环境温度。各级之间的料管配有翻板阀和撒料盒。

旋风预热器应使预热系统的压降小于5500Pa(3300t/d),并且预热器正常运行的排气温度约为330℃。将称重的生料喂入预热器中进行预热和部分分解,然后进入预分解炉进行分解,窑入料口处生料中CaCO3的脱分解率超过90%,生料在窑中进一步分解并在窑中煅烧。 在预热器塔的钢结构设计过程中,将考虑钢梯和平台,具有足够的高度和空间用于维护所有设备以及检修人孔,人员和耐火砖及备件的服务电梯等。 预热器风机将配备调速装置。

在连续运行期间,应优化空气炮的位置。对于空气炮,需要单独的压缩空气系统。具有独立冷却系统的气体分析仪位于窑进料口和分解炉后的管道中。 沿窑安装的三次空气管道将热空气从窑头罩送至预分解炉。检修车辆和起重机可自由进入回转窑周围区域,布置图设计时应考虑这一点。

冷却机有两个篦排,破碎机的宽度与冷却器篦排相同,安装在篦板末端的破碎机为锤式破碎机。冷却机内的喷水系统也是必要的,以便控制袋式除尘器的入口温度。系统还包括冷却机的电气设备,集中润滑组等。篦冷机冷却室下方的链斗输送机将安装在地面以上。冷却机风机应配备消音器和调节阀。窑出口超过1370℃熟料将进入篦冷机进行淬冷。 在篦板末端用锤式破碎机粉碎结块的熟料。

回收的热空气用作窑的二次空气和预分解炉的三次空气。来自篦式冷却机的废气应在袋式除尘器中进行净化,该袋式除尘器的设计应使除尘气体中的粉尘浓度小于30mg/Nm3。除了冷却机内的喷水系统外,还将设计袋式除尘器进气管道的新鲜空气进气口,以便将气体从冷却机冷却到袋式除尘器可接受的温度。袋式除尘器风机位于袋式除尘器的出口,并且除尘气体将通过烟囱排放到大气中。

袋式除尘器收集的灰尘应在冷却机的熟料破碎机下方送回链斗输送机。 熟料通过链斗输送机运输。熟料运输调整成可以接受超过正常输送能力的30-40%的熟料量,在未煅烧的情况下熟料密度为1t/m3。在该工段的设计过程中,将考虑具有足够空间来维护冷却机和袋式除尘器等的楼梯和平台。

烟囱周围将设计灰尘检测,检测点在烟气入口上方的最小高度为烟囱直径的3倍。 熟料储存和运输 一个容量为40000吨的Φ45m熟料仓将用于储存熟料。熟料仓有三个低于地面的低速出料带式输送机。熟料出料将使用300t/h设计容量的无尘重力式卸料。 从冷却机出来的熟料将通过链斗输送机输送到料仓。

料仓顶部的收尘器的尺寸适合于通过链斗输送机进料和储库中的气体扬尘。从储库卸出的熟料将通过皮带输送机输送到水泥磨料仓。必要的除尘器将设计在皮带喂料机和水泥磨料仓之间的溜子上。

石膏输送

输送到工厂的块状石膏将被放置在露天区域。它将通过装载机输送到混凝土料斗中,然后通过输送机送至水泥配料站。安装袋式除尘器以对车间进行除尘。 水泥配料站 水泥配料站将供给一台水泥磨。 在水泥配料站内,有3个料仓(熟料600吨,石膏200吨,备用200吨)。所有料仓将分别配备高料位检测装置和紧急高位感器。必须对料仓和卸料进行除尘。

水泥粉磨

将在闭式回路中使用一台带有O-Sepa高效选粉机和辊压机的Φ4.2×13.0m球磨机。水泥磨的额定产量为180t/h,细度为3200cm2/g的普通硅酸盐水泥。磨机的主电机功率约为3550kW,水泥磨适合OPC水泥。 这些原料在通过相应的带式输送机输送到辊压机前将根据设定比例配料。

称重喂料机调整材料混合物成分。配料站出来的混合料经提升机和皮带机送到V型选粉机,V型选粉机的细粉进入双旋风收尘器,收集后入磨,选粉机的粗粉进入辊压机,与混合料一起进入提升机。从磨机出来的水泥将通过斗式提升机送到高效选粉机。来自选粉机的粗颗粒将通过空气斜槽和冲板流量计送回磨机入口,细颗粒通过空气携带到选粉机袋式过滤器。选粉机袋式过滤器收集的粉尘将是合格产品,将被运输到水泥料仓。 选粉机袋式除尘器的空气设计粉尘浓度小于50mg/Nm3。

水泥储存和散装

该项目将包括六个Φ15m水泥库来储存水泥,总存储容量为30000t。这些库将安装除尘系统,以及所需附件、流化装置和出料系统。每个库有一个设计能力为150吨/小时,将水泥运输到2台包装机处的卸料系统。 三个水泥库侧设置散灰装车机,每台装车能力为60-120tph. 燃料系统 原煤的称重在原煤仓下通过称重给料机进行,然后风扫磨煤机中烘干和粉磨。

烘干的热空气是来自窑头的篦式冷却机的废气。采用专门的高浓度防爆袋式除尘器收集来自磨机选粉机的煤粉,然后送入粉煤仓。粉煤仓下设置有两套煤粉称重系统,称重后,将其输送到窑头多通道燃烧器和窑尾分解炉(罗茨鼓风机供气)。

公辅设施

1、位于工厂入口处的两个100吨的地磅

2、空气压缩机站

3、工业和饮用水处理

4、中心实验室

- 下一篇: 宁夏金属镁生产线项目

- 上一篇: 辽宁综合危废焚烧项目